振动盘厂家分析选择适合的振动盘,核心是匹配工件特性、生产线节拍、定向要求,同时兼顾设备稳定性和成本,具体可按以下步骤逐步筛选:

一、明确核心需求与工件参数

这是选型的基础,需先梳理清楚以下关键信息:

工件详细参数

材质与重量:区分金属(螺丝、螺母、冲压件)、塑料(电子端子、注塑件)、陶瓷 / 玻璃(精密元件);单件重量从几克(微型元件)到几百克(重型五金件) 不等,重量直接决定振动盘的动力类型。

尺寸规格:测量工件的长、宽、高,尤其是最大外形尺寸,确定料斗和轨道的最小宽度(轨道宽度需比工件最大尺寸大 0.5~1mm,避免卡料)。

形状与定向要求:明确工件需要的出料姿态(如螺丝杆朝下、螺母内孔朝前、圆柱件横放 / 竖放),这是定制轨道分选机构的关键。

表面特性:是否易刮伤(如精密轴承、镜面零件)、是否易碎(如陶瓷电容),这类工件需选精密型振动盘,轨道做抛光或贴耐磨胶条处理。

生产线需求

送料速度:根据产线节拍计算所需送料效率(如 100 件 / 分钟 或 500 件 / 分钟),速度需求越高,需匹配动力更强的振动盘或多轨道设计。

对接工位:明确振动盘出料口与后续设备(如车床、装配机、检测机)的连接方式,预留合适的安装空间和高度。

工作环境:是否有粉尘、油污、潮湿,或需在洁净车间使用;潮湿 / 粉尘环境需选防水防尘型控制器,洁净车间优先选低噪音的压电式振动盘。

二、确认关键结构与配置

料斗规格

料斗分为锥形料斗(适合大多数小型工件)和筒形料斗(适合长条形工件,如销钉、针脚)。

料斗容量需匹配产线间歇时间,避免频繁补料;批量大的产线可选大容量料斗或加装自动上料仓。

定向分选机构

这是决定排序效果的核心,需根据工件形状定制:

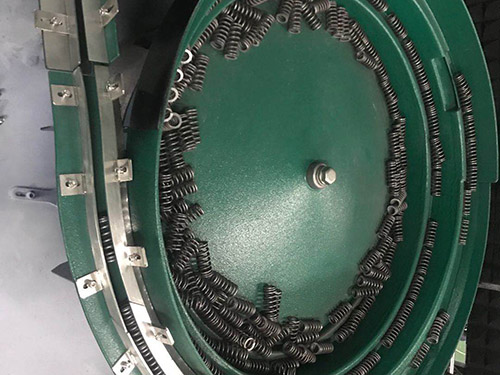

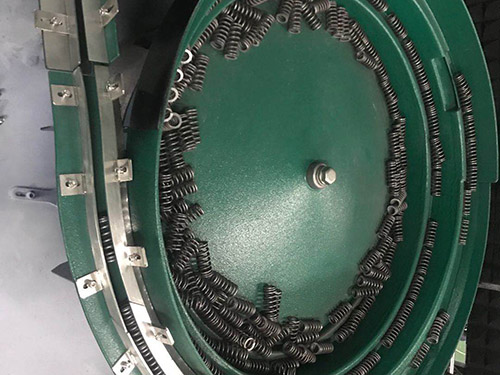

螺丝类:设计卡槽轨道,只允许螺丝杆朝下通过,大头朝上的自动回落。

片状件:设置挡边 / 缺口,筛选出平铺的工件,叠放的回落。

异形件:可增加毛刷、拨片等辅助分选结构,确保定向准确。

控制器类型

普通调压控制器:成本低,通过调节电压改变振幅,适合对速度精度要求不高的场景。

调频控制器:精准调节振动频率,振幅稳定,适合精密件或速度波动要求小的产线;部分带缓启动 / 缓停止功能,避免工件冲击损伤。

智能控制器:带数字显示、速度闭环控制,可连接 PLC 实现自动化联动,适合智能化生产线。

三、验证稳定性与成本

稳定性优

优先选择品牌厂家的设备,其弹簧片、电磁铁、控制器的质量更可靠,故障率低;避免低价劣质产品,否则易出现卡料、振幅漂移等问题,影响产线效率。

对于精密 / 易碎工件,要求厂家提供打样测试,实际试跑工件,确认排序准确率和损伤率。

成本匹配原则

普通五金件:选标准电磁式振动盘,性价比最高。

微型精密件:选压电式振动盘,虽然单价稍高,但能避免工件损伤,降低后续返工成本。

大批量高节拍需求:选多轨道振动盘,比多台单机更节省空间和成本。